Многосторонняя автоматизация

Транспортировка по трубопроводам — самый дешевый, экологически безопасный и быстрый способ доставки углеводородов потребителям. Такие объекты функционируют круглый год, обеспечивая большие объемы перекачки сырья и минимальные потери в пути. Магистраль можно проложить в любом направлении, выбрав для нее оптимальную трассу. Для России с ее огромными расстояниями трубопроводный транспорт незаменим.

Последствия новой сделки ОПЕК+

Оператор отечественных магистральных нефтепроводов ПАО «Транснефть» и его дочерние общества осуществляют транспортировку 83% добываемой в России нефти. Общая длина трубопроводов системы «Транснефть» превышает 67 тысяч километров. Суммарный объем резервуаров составляет 24 миллиона кубометров. Перекачку сырья осуществляют свыше 500 насосных станций.

В первом квартале 2021 года компания увеличила среднесуточный объем транспортировки нефти на 0,4% по сравнению с последним кварталом 2020-го. При этом из-за ограничения уровня добычи нефтяного сырья в России в рамках соглашения ОПЕК+, заключенного 12 апреля 2020 года, операционные результаты ПАО «Транснефть» остаются ниже тех, которые были год назад.

За отчетные три месяца по системе «Транснефти» было прокачано 105,6 миллиона тонн (на 12,1% ниже соответствующего прошлогоднего показателя). Объем поставок нефти на российские НПЗ составил 58,9 миллиона тонн (–6,7%). На экспорт было отправлено 46,7 миллиона тонн (–18,2%), в том числе в страны дальнего зарубежья — 42,9 миллиона (–23,1%).

Объем транспортировки нефтепродуктов, за поставку которых отвечает АО «Транснефтепродукт» (входит в контур управления ПАО «Транснефть»), уменьшился до 9,5 миллиона тонн (–9,5%), из них на экспорт ушло 7,8 миллиона (–7,1%). В нефтепродуктопроводы было принято 8,8 миллиона тонн дизельного топлива, 0,4 миллиона тонн автобензина и 0,3 миллиона тонн керосина.

ЕСДУ: структурная перестройка диспетчерского контроля и управления

В рамках технического перевооружения дочерние предприятия ПАО «Транснефть» внедряют единую систему диспетчерского управления (ЕСДУ) магистральными нефтепроводами.

К разработке ее концепции компания приступила в 2011 году. Были определены основные задачи: укрупнение диспетчерских пунктов, перевод программного и технического обеспечения на новую современную платформу, внедрение дополнительных инструментов, позволяющих снять лишнюю нагрузку с диспетчерского персонала.

О проведенной работе начальник отдела информационно-технологических систем управления АСУ ТП департамента информационных технологий ПАО «Транснефть» Анатолий Кузьмин рассказал журналу «ТТН»:

— Мы долго подбирали основу для обновления эксплуатируемых на тот момент систем диспетчерского контроля и управления — программную платформу, на которой должна строиться новая система. Наши специалисты ознакомились с зарубежным опытом крупнейших трубопроводных компаний, определили требования, которым должен был отвечать новый программный продукт, и, ориентируясь на них, выбрали оптимальный и наиболее приемлемый для компании вариант. Это промышленная система SCADA для построения сложных распределенных систем управления, позволяющая обрабатывать большое количество параметров с полевых устройств (от 50 до 500 тысяч в различных ОСТ, более 10 тысяч изменений параметров в секунду). Однако программная платформа выступает лишь в роли конструктора, на основе которого разрабатывается ЕСДУ.

Пилотный проект был реализован на базе АО «Транснефть–Верхняя Волга» в 2018 году. В настоящее время идет тиражирование системы, которое планируется завершить к 2022 году.

Недавно ООО «Транснефть – Восток» ввело в промышленную эксплуатацию ЕСДУ, которая позволяет управлять технологическим оборудованием трубопроводов Омск–Иркутск и Красноярск–Иркутск протяженностью полторы тысячи километров в Иркутской области с основного территориального диспетчерского пункта (ТДП) Братска и резервного ТДП. Данные передаются в центральный диспетчерский пункт ПАО «Транснефть».

Также к промышленной эксплуатации ЕСДУ приступило АО «Транснефть – Прикамье». Оперативное управление магистральными нефтепроводами предприятия централизовано в ТДП Казани. Ранее оно производилось из диспетчерских пунктов районных нефтепроводных управлений.

Техперевооружение АСУ ТП

На нефтепродуктоперекачивающей станции «Андреевка-ПП» АО «Транснефть–Урал» в Илишевском районе Башкортостана завершилось техперевооружение автоматизированной системы управления технологическим процессом. Взамен устаревшей релейной системы предприятие ввело в эксплуатацию современную отечественную АСУ ТП на базе микропроцессорной техники. Для размещения оборудования был смонтирован блок-контейнер кроссовых панелей — блочно-модульное здание площадью 27 квадратных метров, где установлены шкафы центрального контроллера и устройств сопряжения с объектом, а также силовое оборудование, системы микроклимата и отопления.

Оператору стал доступен широкий спектр данных о технологических процессах и параметрах работы станции. При необходимости система обеспечивает перевод оборудования в безопасное состояние.

Кроме того, повысилась пожарная безопасность станции: были установлены новые системы автоматического тушения, модернизирована сигнализация. Пост пожарной охраны и пенонасосное помещение теперь оснащены информационными панелями с функцией отображения состояния оборудования.

Для подключения АСУ ТП было проложено 33 километра кабелей, построена эстакада для них.

Модернизация НПС «Андреевка-ПП» проводилась в соответствии с программой технического перевооружения и реконструкции АО «Транснефть–Урал» на 2021 год.

Шесть новых свидетельств Роспатента

В структуре «Транснефти» действует крупный отраслевой научно-исследовательский и опытно-конструкторский центр — ООО «НИИ Транснефть». Одно из последних достижений института — разработка программных модулей для расчета прочности конструкций стальных вертикальных резервуаров.

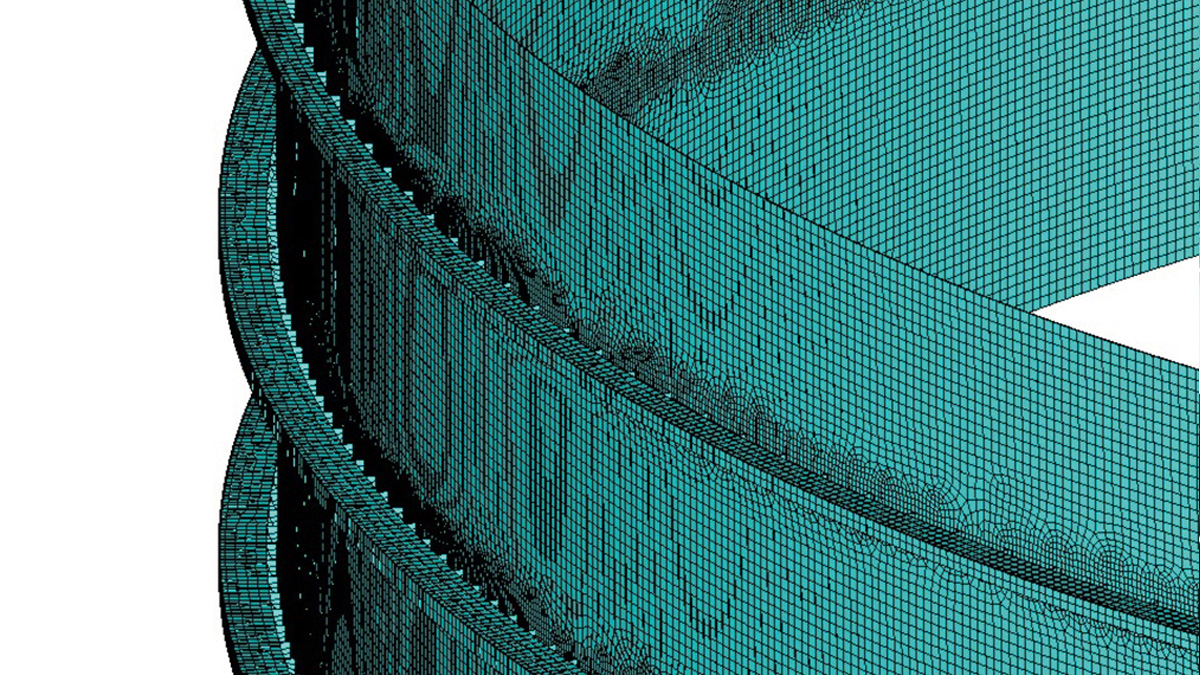

Программа использует результаты наземного лазерного сканирования и учитывает фактическую геометрию и толщину элементов резервуара, а также воздействие на них равномерной и неравномерной снеговой нагрузки. Это позволяет определять напряженно-деформированное состояние стенок, стационарных и плавающих крыш таких емкостей, а также выполнять расчеты для установки рам жесткости при проведении ремонта.

Работа нацелена на автоматизацию процесса создания конечно-элементных моделей конструкций резервуаров данного типа, которая сократит сроки проведения прочностных расчетов. Благодаря единому подходу к построению компьютерных моделей по утвержденным ПАО «Транснефть» методикам повысится качество исследований.

Разработчики получили шесть свидетельств Роспатента о государственной регистрации программ для ЭВМ. Программные модули были переданы АО «Транснефть–Диаскан» и АО «Гипротрубопровод» для проведения прочностных конечно-элементных расчетов в ходе проектирования ремонта и оценки технического состояния вертикальных цилиндрических стальных резервуаров, эксплуатируемых организациями системы «Транснефть».

Фото: ПАО «Транснефть»/ООО «Транснефть–Восток», АО «Транснефть – Прикамье», ООО «НИИ Транснефть»