Притяжение Магнитки

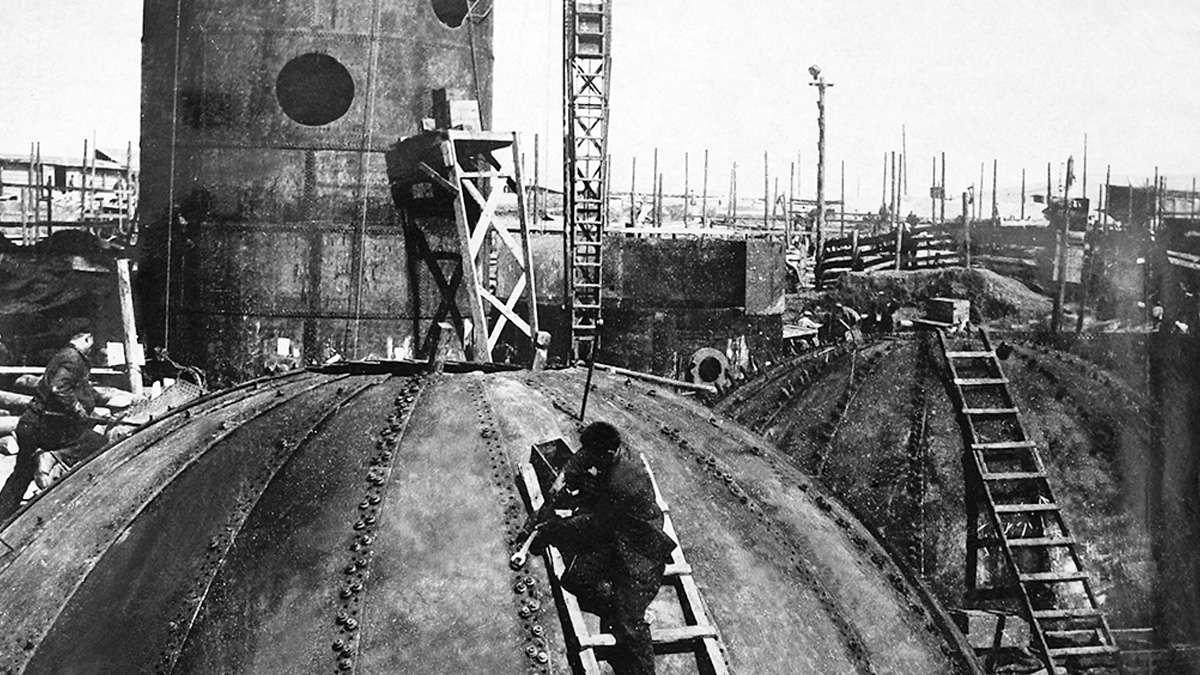

Магнитогорский металлургический комбинат всегда имел особое значение для нашей страны. Построенный в годы первой пятилетки и ставший символом советской индустриализации, он неизменно входил в число флагманов отечественной черной металлургии. Навеки в истории остались героизм строителей, сумевших возвести за три года в голой южноуральской степи огромный завод, трудовой подвиг рабочих предприятия в годы войны, достижения мирного времени. И сегодня новейшие успехи металлургического гиганта вызывают гордость за коллектив ММК.

Полный цикл металлургического производства

Магнитку без преувеличения возводили всем миром. В строительстве было задействовано сорок шесть проектных организаций, сто восемь учебных заведений. Сорок девять железных дорог использовались для перевозки грузов, оборудования и рабочих, сто пятьдесят восемь заводов отправляли на Южный Урал металлоконструкции, технику и целые бригады специалистов. Землекопы, бетонщики, каменщики, монтажники бились за победу в соцсоревновании, объявленном между Магнитостроем и Кузнецкстроем.

Отсчет трудовых будней предприятия начался 1 февраля 1932 года: в этот день домна №1 дала первый чугун.

Сегодня ПАО «ММК» входит в число ведущих мировых производителей стали. Это огромный промышленный комплекс, где организован полный металлургический цикл, начиная с подготовки железорудного сырья и заканчивая глубокой переработкой черных металлов. В выпускаемой продукции преобладает доля изделий с высокой добавленной стоимостью (это, в частности, высокопрочный плоский прокат, металлопродукция для автопрома, прокат с покрытием, сортовой, гнутый и фасонный прокат).

В рейтинге двухсот крупнейших частных компаний России, опубликованном Forbes осенью прошлого года, ПАО «ММК» заняло девятнадцатое место с выручкой 460,2 миллиарда рублей.

Согласно версии отраслевого журнала «Металлоснабжение и сбыт» комбинат по итогам деятельности в первом полугодии 2022 года стал лидером среди российских производителей листового проката, а также среди предприятий, выпускающих оцинкованные и окрашенные металлоизделия. Кроме того, он вошел в пятерку ведущих производителей сортового проката. При определении позиции в списке учитывались такие критерии, как динамика развития бизнеса, объемы поставок, уровень сервиса, качество продукции, надежность поставщика в части выполнения договорных обязательств, открытость в предоставлении информации.

В представленном журналом рейтинге присутствуют еще две компании Группы ММК: ОАО «ММК-МЕТИЗ» заняло второе место в перечне лучших производителей метизной продукции, а ООО «Торговый дом ММК» стало третьим среди торговых домов металлургических комбинатов.

Шаг за шагом

За два последних десятилетия ММК радикально обновил свои мощности. Так, в 2002 году здесь в листопрокатном цехе (ЛПЦ) №5 ввели в эксплуатацию двухклетевой реверсивный стан 1700 холодной прокатки. В 2020–2021 годах была проведена реконструкция этого автоматизированного агрегата, которая позволила расширить его возможности. Теперь, как отметил председатель совета директоров ПАО «ММК» Виктор Рашников, комбинат дополнительно укрепит свои позиции на рынке высококачественного проката для автомобильной промышленности.

В 2010 году на предприятии завершилось строительство современного комплекса по производству толстолистового проката (в составе стана 5000, машины непрерывного литья заготовок №6 и комплекса внепечной обработки стали в кислородно-конвертерном цехе). В результате комбинат смог занять ключевые позиции среди российских производителей трубных заготовок повышенного класса прочности.

Ключевым агрегатом высокотехнологичного комплекса холодной прокатки стал стан 2000, который был пущен в 2011 году в ЛПЦ-11 и в начале 2018 года преодолел рубеж десять миллионов тонн холоднокатаного листа.

До сих пор одним из самых производительных прокатных агрегатов в мире остается стан 2000 горячей прокатки ММК, построенный в 1994 году в ЛПЦ-10. Для дальнейшего улучшения качества продукции этого технологического комплекса 18 января 2022 года комбинат заключил с итальянским изготовителем оборудования для металлургического сектора Danieli Centro Combustion S. p. A. контракт стоимостью сто миллионов евро на сооружение четырех новых нагревательных печей производительностью 465 тонн в час каждая. Первую из них было намечено ввести в эксплуатацию в 2023 году, а последнюю — в 2026-м.

Принятая на ММК программа стратегического развития до 2025 года предусматривает дальнейшее наращивание мощностей и совершенствование технологий. В частности, за счет строительства кокосовой батареи №12 мощностью 2,5 миллиона сухого кокса в год планируется на 11,35 тысячи тонн сократить валовые выбросы в атмосферу загрязняющих веществ и на 8,5% уменьшить углеродный след предприятия. Технология сухого тушения даст возможность использовать тепло горячего кокса для преобразования воды в пар, который затем будет поступать в паровые турбогенераторы.

Генеральным подрядчиком строительства выступает китайская компания Sinosteel Equipment & Engineering Co., Ltd, стоимость реализации проекта составляет около семидесяти пяти миллиардов рублей. Сейчас идут регулярные поставки контрактного оборудования, в строительных работах принимают участие полторы тысячи человек, около девятисот из которых — граждане КНР.

Сооружение агрегата запланировано в два этапа. Поочередный пуск комплекса намечен на 2023 год.

Для ММК и других предприятий отрасли

Не зависеть от внешних поставщиков комбинату помогает ООО «Механоремонтный комплекс», входящее в структуру Группы ММК. Специалисты этой компании спроектировали и изготовили (как совместно с ГНЦ ФГУП «ЦНИИ Чермет имени И.П. Бардина», так и самостоятельно) линейку стратегически важного металлургического оборудования: кристаллизаторы и роликовые плети, несколько типов спекательных тележек, наконечники кислородных фурм.

— Раньше это оборудование, необходимое для машин непрерывного литья заготовок, а также детали, узлы и комплектующие, которые используются в листопрокатных цехах, закупались за рубежом, — сообщил директор ООО «Механоремонтный комплекс» Олег Ширяев. — Наше предприятие развивается: за счет внедрения новых технологий, развития проектной и технологической базы мы осуществили переход от предоставления ремонтных услуг к выполнению заказов под ключ, от создания цифрового проекта до полной его реализации в железе. Это относительно новый для нас и, как оказалось, очень востребованный подход, который позволяет нам активно заниматься производством импортозамещающей продукции, в том числе для других предприятий металлургического комплекса России.

Фото: ПАО «ММК»